機械情報工学科

桑野 亮一

教員紹介

プロフィール

- 【専門分野】

-

○レーザ応用工学

○精密加工学

○光工学

- 【担当科目】

- 機械加工学 、 精密加工・計測 、 機械工学実験(加工)

- 【研究テーマ】

-

1.異種材料のレーザ接合技術の開発

2.レーザビームシェイピングに関する研究

3.大気圧プラズマジェットを用いた表面処理技術の開発

- 【ひとこと】

気になることに出くわしたとき、是非ともやってみてください。そうすると、意識しなかったことややるべきことが見えてくる。そうなればどんどんやりたいことが増えていくというようなものではないでしょうか。

研究紹介

桑野 亮一KUWANO Ryoichi

工学部 機械情報工学科 准教授

レーザに適切な光学素子を加え、あらゆる加工を可能に!

PROLOGUE

金属をはじめいろいろな材料を複雑な形状に加工する場合、不要な部分を削りとる機械加工では、加工の形状に合わせた加工ツールを何十種類も用意しておき、それらを使い分けながら作り上げていかなければいけません。一方、現在の「レーザ加工」で用いられる加工ツールは一般的に一種類。レーザさえあれば、どんな素材も加工可能になります。しかも曲げたり切ったり削ったりだけでなく、異なる材料同士をくっつけることもできるのです。レーザの特徴や利点を活かしつつそのシステムを進化させれば、レーザ加工は、機械加工のシステムより臨機応変に対応できるのです。そのようなレーザによる加工とそのシステムをもっと便利に高機能にしようと研究しているのが、桑野先生です。

レーザを思いのままに操る「レーザビームシェイピング」

機械加工では材料と切削工具が直接接触しますが、レーザ加工では非接触で加工ができるので、1mm以下の領域や薄い材料などゆがみの生じやすい素材でも精密な加工が期待できます。この技術は、超硬合金やセラミックなどの硬い素材の加工にも応用可能。複雑な形状の加工にも対応でき、加工時間も短く済むというメリットがあります。

このような加工技術を実現するため、レーザのシステムを応用します。目的に合わせてレーザを拡大したり縮小したりするためにレーザを操ります。それらを可能にするのが「光学素子」(ミラーやレンズなど)。日光を虫眼鏡に通すと、その先の1点に光が集まり、熱くなりますね。これが最も基本的な「集光」です。

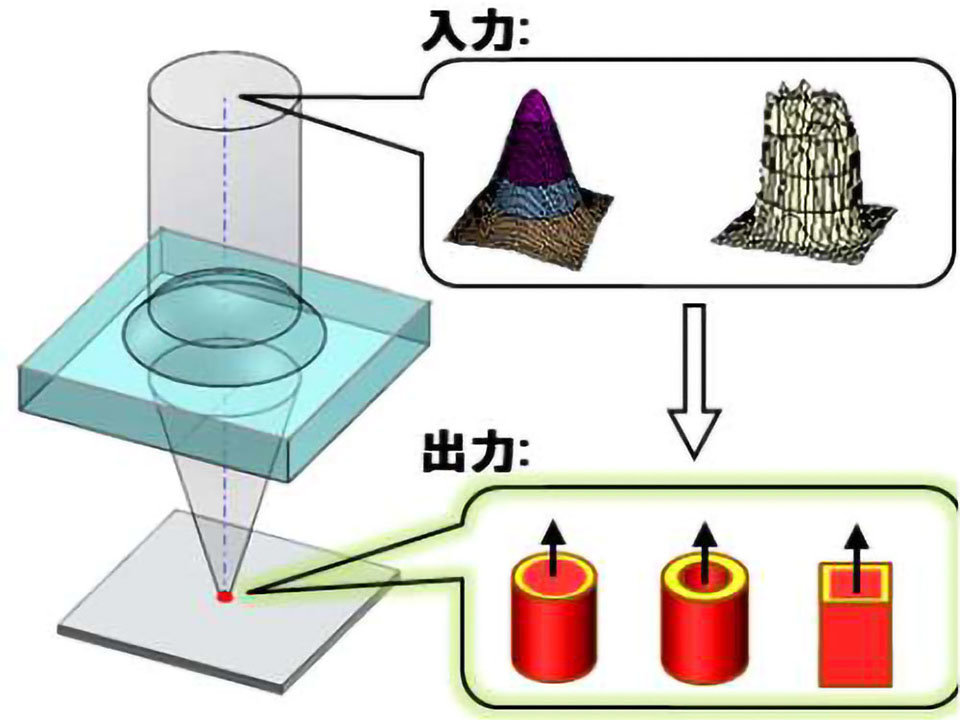

しかしレーザ加工における光エネルギーの集中は、そう単純ではありません。レーザを集光した領域内にレーザの明暗のムラがあると、加工の品質が変わったり、加工したい形の実現性にも影響を与えたりします。私は目的に応じてレーザの明暗の分布(光強度)を自在に操る「レーザビームシェイピング」という技術分野について、研究しています。

高い精度の光学素子を安価に手早く、使う人が自らつくる

レーザビームシェイピングでは、目的のレーザの明暗の分布にするために「光学素子」が重要な役割を担います。例えば「金属の薄板に直径1mm以下のドーナツ型の溶接をしたい」場合。通常は、まずレーザを加工開始点に集光し、次に円周方向に動かします。しかし、レーザがあたる最初と最後の部分に時間差や温度差などが生じるので、素材がたわんでしまう場合があります。

そこでドーナツ型のレーザを瞬時に照射します。こうすれば、より高品位な微細接合ができるわけです。このように、レーザを微小な領域にドーナツ型に集めるような用途に応じた「光学素子」を開発しています。

それには、高精度の加工技術も不可欠。精密加工を要する光学素子を、精度は落とさず、より早く安価にできないかと自分たちでつくったり、作製技術の開発を行っています。光学用樹脂などを材料にして、機械加工の利点(複雑形状加工、微細加工、加工時間の高速化など)を応用する方法で光学素子を作っているのですが、結構精度のよいものがつくれることがわかりました。このようにして生み出した光学素子はレーザを使う側にとってのメリットが大きく、レーザ加工の適用範囲の拡大、高品質化、高機能化などが期待されます。

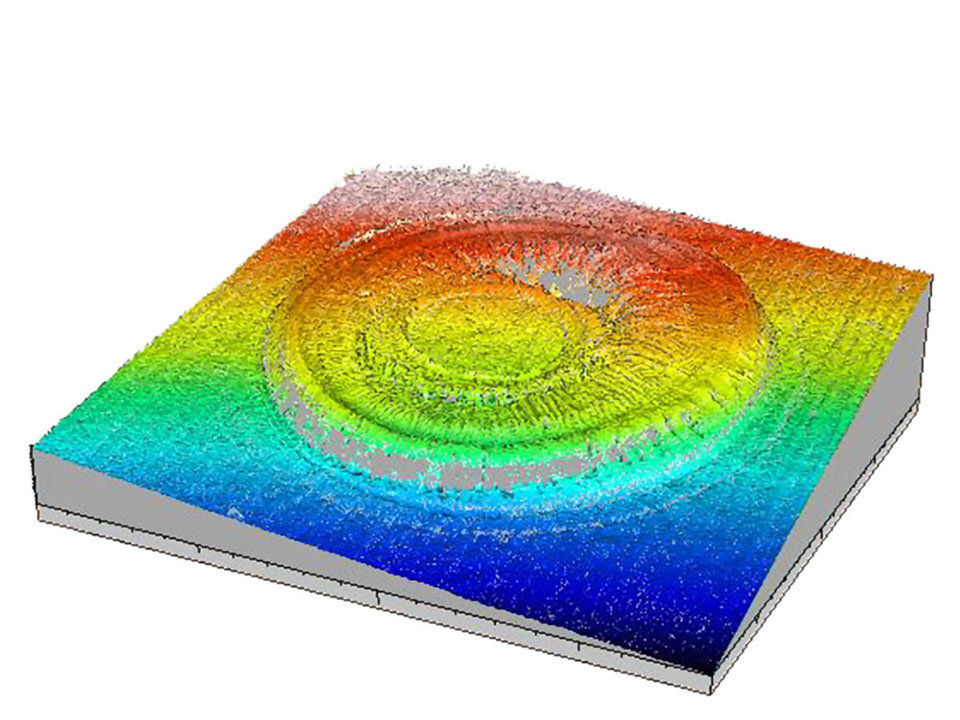

加工ひずみの高低差は数十ミクロン以下

性質の異なる素材の接合にも、レーザが有効

レーザにより異なる材料をくっつける「接合」の研究もしています。金属同士なら溶接でくっつきますが、「金属と鋳物」など、性質の異なるものや一般的な溶接が難しい材料の場合、簡単にはいきません。補助部品などを組み合わせた間接的な接合になり、接合強度や手間、部品点数の増加という課題が残ります。

一方、レーザを利用すると、性質の異なる材料を直接的かつ高品位に接合できるのです。一例として、自動車用排気系エンジン部品に、ステンレス鋼と鋳物を接合しました。できた部品は実用可能な耐久性を保っています。金属と鋳物が補助部品なしで接合できれば、手間もコストも下げられます。一台の自動車に使われる部品の数パーセント分が不要になっただけでも、コスト低減や燃費向上の効果は絶大で、環境対策にも有効です。

他に「可変焦点レンズ」というテーマもあります。虫眼鏡のような固体のレンズだと焦点は常に一定です。しかし、レンズに液体を使用して構造を自在に変えることができれば、レンズ自体は固定したまま焦点を移動させることができるわけです。

レーザを便利に使えば、日本のものづくりはさらにレベルアップするでしょう。

ステンレスと鋳鉄という性質の異なる

素材同士をレーザで接合しています