情報マネジメント学科

宗澤 良臣

教員紹介

プロフィール

- 【専門分野】

-

○経営工学(作業分析,工程改善等)

○安全工学(リスク評価手法等)

- 【担当科目】

- 生産工学 、 品質管理 、 技術者倫理 、 地域課題解決演習

- 【研究テーマ】

-

1.IE手法を用いた生産工程の分析と効率化

2.ものづくりにおける技能の伝承

- 【ひとこと】

高杉晋作の辞世の句といわれているのに、「おもしろき ことのなき世をおもしろく」があります。若いときは、不平不満ばかりを言ってしまうかもしれません。しかし、30代になったときには、不平不満を言うのではなく、自分で考え、自分の周りがおもしろくなるように変えていくことができるようになるはずです。その基盤をつくるためにも、大学生活で、多くの知識・経験と信頼できる友人・知人を、まず、自分の力で手に入れてください。そのためのサポートは、しっかりと行います。

研究紹介

宗澤 良臣MUNESAWA Yoshiomi

情報学部 情報マネジメント学科 教授

ものづくりのプロセスを科学的に分析すれば、

生産性向上のヒントが見つかる

PROLOGUE

ものづくりは大変です。今やどんな分野の製品でもグローバルな競争にさらされるため、売値が高いと売れないし、かと言って安くし過ぎると赤字になってしまいます。画期的な新技術を投入した製品なら高くても売れそうだけど、そんな新製品なんてたやすく生まれるものではありません。そうすると残るのは、既存のやり方を徹底的に改善し、より早く、より安くものづくりを行えるよう、生産効率をアップさせること。学生とともにそういった改善提案を手がけ、地元企業の要望に応えているのが宗澤先生です。

現場を知らない学生だからこそ、現場の課題を客観的に分析できる

生産のプロセスや作業内容を、科学的視点で精密に分析し、問題点を具体化して改善する手法のことを、インダストリアルエンジニアリング(IE)と言います。私は地元企業から要請を受け、学生とともに現場に出向き、IEによる現場改善を提言しています。

「学生に、実際の現場がわかるのか?」と疑問に思う人もいるかもしれません。しかし、現場改善に必要なのは、ものづくりの経験や勘ではありません。工程・作業を細かく切り分け、データを取って実態を数値化する科学的な視点です。その視点がわかっていれば、現場を知らない学生でもできる。それがIEなのです。

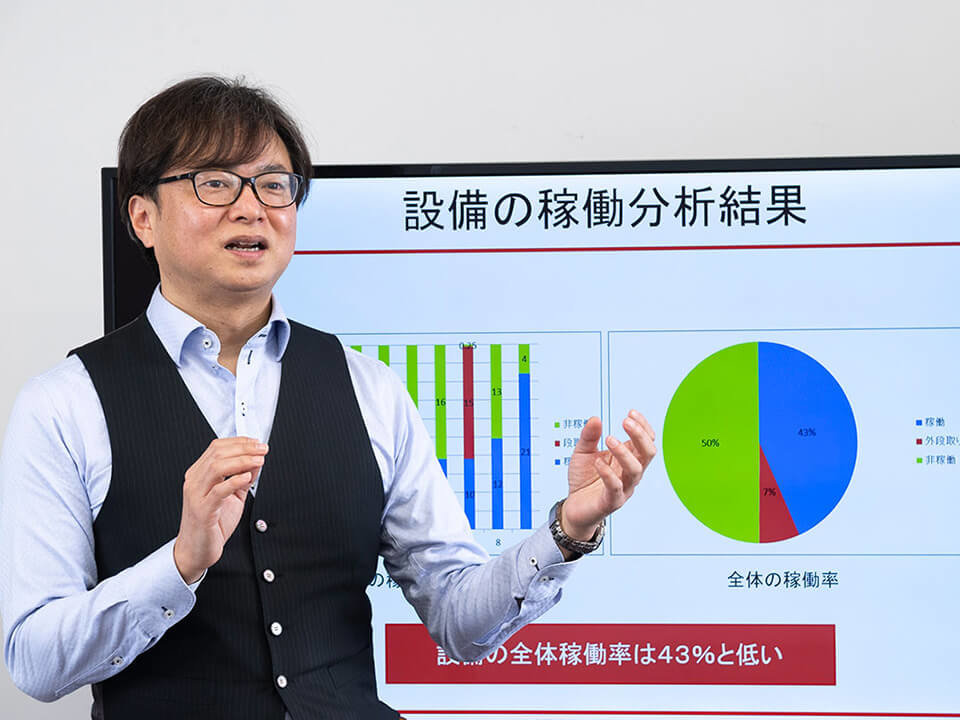

ある機械部品工業の作業現場の事例を紹介します。現場では10台の工作機械が稼働し、5名の作業員が働いています。私たちは現場にカメラを設置し、機械の稼働する様子や、機械の稼働時に作業員が何をしているか撮影しました。IoTの仕組みでは、機械の稼働状況はセンサで測定できても、作業員の動きという情報が取得できません。ここは目視による分析が必要なのです。

動画を分析してみるとさまざまなことが判明しました。

IE手法による改善提言を行っています

機械と作業スタッフの動きを撮影します

プロセスを細かく分割し、時間を計測することで、作業の無駄を割り出す

まず機械の稼働です。現場作業を行う時間の中で、実際に機械が動いていた時間は50%以下。機械調整の時間を除いても、機械は50%以上の時間、止まっていたのです。一方、作業員は作業時間のうち、80%以上動いています。人は十分動いているのに、機械が50%も動いていないとなると、人の動き方・移動の仕方が原因ではないか、と問題が絞れてきます。そこで、特に時間のかかる、製品を機械に脱着する作業に焦点をあてました。

ある作業を細かく25程度のプロセスに分割し、作業員ごとに各プロセスにどれほど時間を要しているか計ります。すると、ある人が5秒で済ませるプロセスを、別の人は35秒もかかる、といった問題点が浮かび上がってきました。この差は、実際の行動で見るとごく微小な差だったりします。「製品をつかむとき、両手でやっているか片手だけでやっているか」「製品を磨く際、機械から外して行っているか、機械に装着したまま行っているか」等です。ほんのささいな違いの積み重ねが、効率性をダウンさせる原因となっていたのです。実態が分かったら、あとは一番早い作業員のやり方に近づけていけばOKです。

改善効果の高いポイントはどこかを探ります

さらに作業を細かく分割して時間を計測し、

原因を追究します

IE手法はものづくりだけでなく、サービスや小売などの現場改善にも適用できる

現場で慣習的にやってきた作業を、社内のスタッフが客観的に見直すのは容易ではありません。しかし、私のゼミ生のような第三者が、十分な時間を使って科学的に分析すると、課題が明らかになってきます。実態を理解すると、真面目な企業ほど「なぜこうなっているのだろう」と従業員同士で話し合いを始めます。客観的で定量的な学生の指摘に納得したからこそ、従業員の問題意識が触発されるのでしょう。

IEはものづくりの現場ばかりでなく、ホテルや小売店など、あらゆる産業に適用できます。実際、私たちは、シティホテルの清掃業務改善にもIEを活用しました。やり方は全く同じで、現場を撮影し、時間を計り、長くかかっている作業を選択。動きを細かく分割して分析する、という流れです。すると「布団カバーを外すのではなく、布団ごと替えられないか」「歯ブラシなどのアメニティーは個別でなく、1部屋ごとのセットにしておけばいい」「シーツの敷き方の個人差が大きい。早い人の動きに合わせるべき」といったポイントがいくつも見えてきました。

画期的な新技術の発明や、最新鋭の高価な生産ロボットを導入するのではなく、今やっていることを科学的・客観的に見直すだけでも生産性は上がり、利益が確保できるようになります。多くの現場にIEの手法を提供し、地元産業の発展に貢献したいですね。

企業に報告。

この報告を基に、具体的な改善が始まります